Підшипник ковзання. Розрахунок підшипників ковзання

Для просторової фіксації валів і осей і сприйняття навантажень (осьових, радіальних) служать підшипникові вузли. Якість виготовлення і монтажу підшипників впливає на працездатність і довговічність машин.

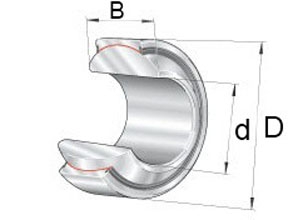

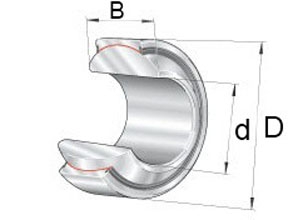

Підшипники ковзання, фото яких розміщені нижче, бувають радіальними, завзятими (такі підшипники прийнято називати підп'ятниками), радіально-упорними. Ці характеристики вказують на характерну напрямок навантажень в підшипниковому вузлі відносно осьової лінії валу.

В цілому ж підшипник ковзання не так часто затребуваний, як підшипник кочення.

Деякі матеріали дозволяють виготовити вкладиші, здатні працювати без додаткового змащення. Геометрія робочих поверхонь у підшипників ковзання може бути різною. Циліндричні, конічні, плоскі або сферичні форми застосовуються у відповідних умовах такої ж форми повинна бути сопрягаемая поверхню вала. Конічні і сферичні підшипники застосовуються нечасто – перші зручні при невеликих навантаженнях в умовах систематичної потреби регулювання зазору. Другі – самоустановлювальні – здатні працювати в умовах перекосу вала в підшипниковому вузлі.

Види

Чим відрізняється підшипник ковзання від підшипника кочення? Родом тертя всередині підшипникового вузла. Підшипник тертя ковзання безпосередньо контактує з валом або віссю, їх поверхні взаємно сполучаються. В підшипнику кочення зазначені поверхні не сполучаються між собою, вони розділені сепаратором – кульками, роликами, голками.Підшипники ковзання, фото яких розміщені нижче, бувають радіальними, завзятими (такі підшипники прийнято називати підп'ятниками), радіально-упорними. Ці характеристики вказують на характерну напрямок навантажень в підшипниковому вузлі відносно осьової лінії валу.

Підшипник ковзання, область застосування

Використання підшипників ковзання виправдано в випадках, коли потрібно забезпечити роботу швидкохідних валів, так як підшипники кочення при деяких режимах недостатньо довговічні; коли необхідна точність установки валів і осей, особливо швидкохідних; якщо не розроблені стандартні підшипники кочення відповідних типорозмірів. Інша ситуація, коли підшипник ковзання виявляється переважно підшипника кочення: потрібна можливість роз'єму корпусу підшипника при складанні або розбиранні (у процесі монтажу або ремонту), наприклад, установка шийок колінчастих валів в підшипникових опорах. Іноді робота підшипникового вузла повинна відбуватися у воді або агресивному середовищі, внаслідок чого загроза корозії робить неможливим використання підшипників кочення. Крім перерахованих, є й інші ситуації, наприклад, економічна вигода застосування більш простих по конструкції підшипників ковзання замість підшипників кочення, зокрема, для малоскоростних схем невідповідальних механізмів.В цілому ж підшипник ковзання не так часто затребуваний, як підшипник кочення.

Конструкція і матеріали

Підшипник ковзання являє собою зібрані корпус і вкладиш, тобто його конструктивна схема більш проста в порівнянні з підшипником кочення. Корпус може бути цілісним або роз'ємним. В останньому випадку обидві його частини скріплюються шпильками або болтами. Вкладиш виконаний у вигляді втулки. У неразъемном підшипнику вкладиш може бути виконаний у вигляді двох окремих половин, верхньої й нижньої. Втулка підшипника ковзання запресовується в корпус. Хоча нероз'ємний підшипник по конструкції простіше, розбірний варіант набагато зручніше для монтажу. Якщо вал піддається великій деформації або неможливий точний монтаж механізму, застосовуються самоустановлювальні підшипники. Інакше кажучи, потрібно сферичний підшипник ковзання. Конструкційні матеріали: чавун для корпусу (марок СЧ 12-28 і СЧ 18-36), бронза, чавун і пластмаса для вкладишів. Бабіти і свинцовосодержащих бронзи, легкі антифрикційні матеріали монтуються на сталеву, бронзову чи чавунну основу. Застосовуються і чавунні або бронзові вкладиші з бабітової заливки. Зустрічаються і дерев'яні вкладиші і навіть втулки з ДСП!Деякі матеріали дозволяють виготовити вкладиші, здатні працювати без додаткового змащення. Геометрія робочих поверхонь у підшипників ковзання може бути різною. Циліндричні, конічні, плоскі або сферичні форми застосовуються у відповідних умовах такої ж форми повинна бути сопрягаемая поверхню вала. Конічні і сферичні підшипники застосовуються нечасто – перші зручні при невеликих навантаженнях в умовах систематичної потреби регулювання зазору. Другі – самоустановлювальні – здатні працювати в умовах перекосу вала в підшипниковому вузлі.

Вимоги до підшипників ковзання

Підшипник ковзання повинен відповідати певним вимогам. По-перше, матеріали і конструкція вузла повинні забезпечувати мінімум втрат на тертя і знос валів. По-друге, міцність і жорсткість підшипникового вузла повинна бути достатньою для тривалої роботи в умовах діючих навантажень. По-третє, збірка, монтаж та обслуговування підшипникових вузлів повинні бути максимально простими. По-четверте, розміри робочих (контактних) поверхонь підшипника повинні бути достатніми для створення умов ефективного тепловідводу і сприйняття виникає при роботі тиску без видавлювання мастила.Мастило

Тертя – ворог підшипника ковзання. Крім зносу робочих поверхонь підвищене тертя може стати причиною сильного перегріву сайту. Основним засобом боротьби з тертям поряд з вибором оптимального зазору, точним монтажем і обробкою тертьових поверхонь є змазка. Мастило для підшипників ковзання буває різною, вона може бути твердою або рідкою, газоподібною чи густий (консистентним). Унікальні механізми працюють навіть з підшипниками на магнітній подушці, тобто відіграє роль мастила магнітне поле! Але найчастіше в техніці для змащування підшипникових вузлів застосовують мінеральні масла в рідкому стані. Як консистентних, також широко поширених матеріалів применются солидоли. Всім, хто стикався з експлуатацією автомобілів або сільгоспмашин, ця різновид мастильних речовин добре знайома. При високотемпературному середовищі рідкі або консистентні мастила важко, практично неможливо утримати в підшипнику – вони випливають. У цьому випадку на допомогу приходять тальк, слюда, графіт та інші типи твердих мастильних речовин. Рідку мастило подають у робочу зону підшипника за допомогою спеціальних систем, які працюють в одному з наступних режимів: індивідуальна або централізована мастило, періодична або безперервна подача мастила, відсутність примусового тиску подачі або робота з таким тиском. Періодичну індивідуальну мастило забезпечують маслянки з поворотною кришкою, зустрічаються прес-маслянки, колпачковиє маслянки. Безперервна індивідуальна мастило вимагає застосування гнотової або крапельної маслюк. Високого ККД підшипника можна досягти за рахунок створення системи гідродинамічного мастила, коли вал, зазнає впливу зовнішніх сил, ексцентрично обертається у вкладиші, захоплюючи мастило виник в зазор. В результаті цього утворюється масляний клин з гідродинамічним тиском, що забезпечує рідинний тип тертя.

Види тертя

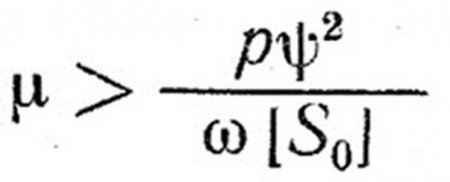

Товщина масляного шару визначає режим роботи підшипника: граничне, напівсухе, полужидкостное або рідинне тертя. При граничному або напівсухому режимі товщина шару мастила настільки невелика, що цей шар втрачає властивості рідини. При полужидкостном або рідинному режимі робочі поверхні підшипника вала розділені шаром мастила, який закриває нерівності обробленої поверхні. Для вузлів з граничним режимом тертя застосовується спрощений розрахунок по середньому тиску (p) або за іншим критерієм, добутку (pv). Рідинний режим тертя для роботи підшипника ковзання найбільш сприятливий. Він сприяє досягненню високої зносостійкості. В цьому випадку розрахунок заснований на теорії мастила (гідродинамічний аспект). Умовною межею між видами тертя прийнято вважати число Зоммерфельда: [S0]= p*/*, де [S0]– число Зоммерфельда; P – середній тиск у підшипнику; – відносне діаметральний зазор, відношення фактичної величини зазору до діаметру посадкового розміру вала в підшипнику; – динамічна в'язкість масла; , рад/с – кутова швидкість підшипника. Ці числа визначені для різних типів і моделей підшипників і знаходяться за відповідними таблицями. Розраховується фактичне значення S 0 , потім воно порівнюється з табличним і робиться висновок: При S 0 >=[S0]тертя полужидкостное. При S 0 <[S0]рідинне тертя.

Спрощений розрахунок

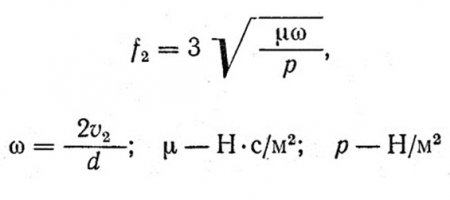

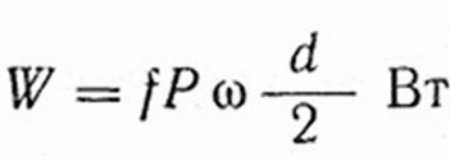

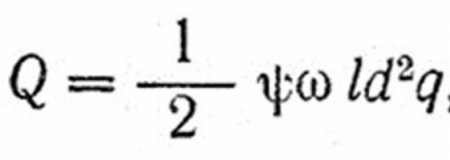

Перший критерій розрахунку вимагає задоволення наступного рівності: p <=[p], де[p]– табличне нормативне значення гранично допустимого середнього тиску в підшипнику; P – розрахункове значення середнього тиску. Така перевірка відображає ступінь зносостійкості підшипника. Інший критерій, що вимагає виконання умови: P*v <=[p*v], де v – швидкість ковзання, м/с, відображає теплову напруженість. Величини p та pv не відображають вплив цілого ряду найважливіших факторів (якість поверхні, ступінь зносу тощо) на працездатність об'єкта розрахунку, що і змушує інженерів сам розрахунок відносити до розряду наближених. Значення[p]і[pv]наводяться в довідниках, так як є середньостатистичними для різних видів підшипників. Момент сили тертя обчислюється за формулою: M t =(1/2)*f*l*d 2 , де f – табличний коефіцієнт тертя, вибирається з урахуванням умов роботи. Розрахунок тепловиділення розраховується так: W=M*m*= f*P*v, Тут швидкість v також підбирається за таблицями. Швидкість, при якій виникає явище переходу граничного тертя до полужидкостному, визначається за формулою Фогельполя: v 1 = P/10 7 *c**V, де Р – навантаження на підшипник, Н; µ – в'язкість масла (динамічна), Н*с/м 2 ; V = d 2 l/4 – робочий об'єм підшипника, м 3 ; с – постійний коефіцієнт, який призначається в залежності від матеріалів: - чавуни – сірий 12; - антифрикційний 1525; - для бронзи і бабіта значення 23 і 254 відповідно. Верхні значення приймають для самовстановлюються підшипників. Висловивши P через p, перетворимо формулу Фогельполя: v 1 = P/15*10 8 *c* Зіставляючи швидкість ковзання v, коефіцієнт тертя f, швидкість ковзання v 2 коефіцієнт тертя f 2 наведемо формулу коефіцієнта тертя в підшипнику: f f 1 – (v/v 2 )*(f 1 – f 2 ) Показники без індексу відповідають розрахунковим режиму, індекс 1 належить режиму переходу від процесу граничного тертя в стан полужидкостного режиму, індекс 2 присвоєно показниками, прийнятими для переходу з полужидкостного в рідинне тертя. У свою чергу, коефіцієнт тертя f2 визначається за формулою Фальца:Розрахунок в умовах рідинного тертя

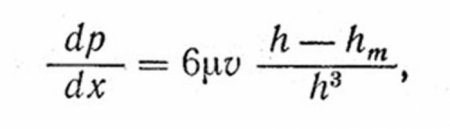

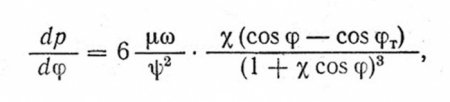

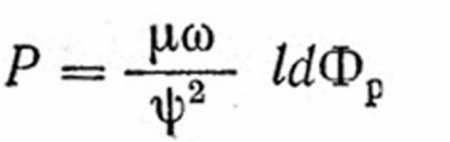

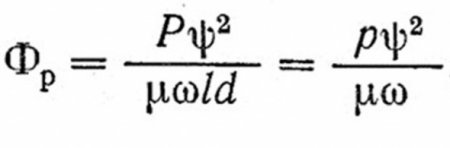

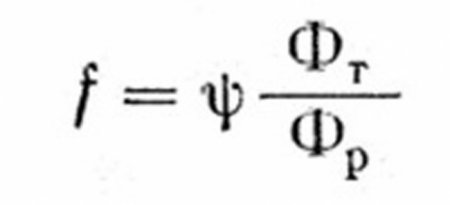

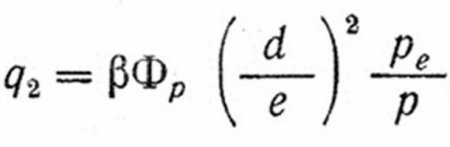

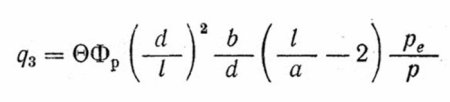

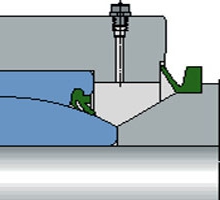

Для даного випадку розрахунок підшипників ковзання проводиться на основі формули Рейнольдса: де µ – в'язкість масла, Н*с/м 2 ; h m – зазор в перерізі, де спостерігається максимум тиску, мм; h – зазор, який визначається в довільному перерізі, мм; v – швидкість, м/с. Для підшипника ковзання це рівняння слід перетворити, використовуючи полярні координати: де p – тиск у підшипнику, визначається в довільному перерізі під кутом до лінії центрів; µ – в'язкість (динамічна); = /d – відносний зазор у сполученні вала і підшипника; = е/– величина відносного ексцентриситету; – радіальний зазор. З цього рівняння отримана формула визначення гідродинамічної вантажопідйомності. де Фр – коефіцієнт напруженості, безрозмірна функція, визначається за таблицями. Знаючи, що в'язкість масла визначається за формулою: можна вивести рівняння: Коефіцієнт тертя в підшипнику: де ставлення Ф т /Ф р визначається за таблицями довідників. Величину тепловиділення визначають за формулою: де d має розмірність в м; Р – Н; – радий./с. Для теплового розрахунку підшипника (і для підбору системи змащення) необхідно знати витрата мастила. Його визначають, вимірюючи витекла через зазори в торцях зон - навантаженої і ненавантаженому - рідина. Ще такі виміри роблять для масла, флаця через канавки, призначені для змащування. Потім отримані величини ділять на час, протягом якого відбувався процес відбору витекла мастила. За секунду витрата складає: де Q = q 1 +q 2 + q 3 – безрозмірний коефіцієнт. В цій формулі: q 1 – табличний коефіцієнт витрати мастила через зазори в торцях навантаженої зони; – коефіцієнт витрати мастила в торцях ненавантаженому зони; Тут – безрозмірний коефіцієнт, таблична величина; - pe – тиск у системі примусової подачі мастила; - коефіцієнт, враховує інтенсивність витікання масла через канавки для змащення: - – безрозмірний коефіцієнт, таблична величина; Розміри a і b обчислюються за формулами: a 005 d + (3 : 5) мм; b (020 : 025)d Рівняння теплового балансу підшипникового вузла має вигляд: W = W 1 + W 2 , де W визначається за формулою, наведеною вище і зазначеної знаком (*). Кількість тепла, яке переноситься при роботі мастилом підшипника W 1 = cQ(t 2 – t 1 ), Вт де з – питома теплоємність масла, Дж/м 3 * град.; Q – витрата масла, м 3 /з; t 1 і t 2 – температура мастила ( індекс 1 на вході і індекс 2 на виході з підшипника). Кількість тепла, що відводиться в навколишнє простір масованим корпусом підшипника: W 2 = kF (t M — t B ) Вт, де k – табличний коефіцієнт теплопередачі, Вт/м2 град.; його середні значення знаходяться в області 9 : 16 Вт/м 2 град.; F – омивається повітрям поверхня підшипника, м 2 ; t M – середня температура мастила в робочій зоні; t B – температура повітря. Температура масла в зоні навантаження підшипника заздалегідь, як правило, невідома, тому задаються значеннями деякої середньої температури мастила. З-за цього гідродинамічний розрахунок підшипника доводиться виробляти методом ітерації (послідовні наближення). Тим же самим методом ітерації визначаються оптимальні значення , в'язкості масла µ. Рішення повинні задовольняти умові: W = W 1 + W 2 Підп'ятники, які є різновидом підшипників, сприймають осьове навантаження, працюють в змозі тільки граничного або полужидкостного тертя.Виробництво підшипників ковзання

Завод підшипників ковзання, як правило, є спеціалізованим підприємством. Виробляються як готові вузли, окремо вкладиші. Заводи здійснюють також ремонт вийшли з ладу або зношених підшипників. У складі потужностей перебувають механічний і термічний цехи, складальні лінії, які найчастіше працюють в автоматичному режимі. Є також обладнання для напилення покриттів на тертьові поверхні з метою підвищення зносостійкості і зменшення коефіцієнта тертя підшипникового вузла. Підшипники ковзання, фото яких наведено у статті служать чудовою ілюстрацією високого технічного рівня виробництва цієї продукції.

Висновок

Незважаючи на те, що підшипники ковзання не так поширені, як підшипники кочення, вони впевнено займають свою нішу, відповідають пропонованим до них вимогам, і технологія їхнього виробництва постійно вдосконалюється.Схожі добрі поради по темі

Підшипники: стандарти, розміри. Стандартні розміри підшипників

Сучасної промисловість випускаються різні по конструкції підшипники. Стандарти ГОСТ при цьому можуть регулювати їх діаметри, ширину, а також

Корпус підшипника і його типи. Корпус підшипника своїми руками

У механізмах, які використовуються в повсякденному житті людиною, часто можна зустріти таку деталь, як підшипник. Вони є в системах як побутових

Мастило для підшипників яка краще? Високотемпературне мастило для підшипників

Забезпечують нормальне функціонування різних механізмів підшипники потребують правильного догляду. Без цих дій рух техніки буде неможливо. Тому

Підшипник кочення: розміри по ГОСТу, класифікація, таблиця розмірів

Використання в механізмах підшипників кочення дає можливість виробляти машини більш високого класу точності. Машини на цих конструктивних елементах

Голчасті підшипники: розміри

Голчасті підшипники є варіантом роликових підшипників: радіальних або наполегливих. Упорні підшипники випускаються лише за кордоном.

Ковзання 2015 - дата виходу і трейлер.

Пепл - боєць однієї групи. Але обставини складаються так, що він змушений тікати від своїх перетворилися в колишніх товаришів по службі і Детальніше