Обробка металів різанням: способи, обладнання та інструменти

Обробка металів різанням виконується для того, щоб заготовка придбала потрібну форму. З цією метою необхідно зняти зайве. Подібна маніпуляція проводиться за допомогою застосування різних різальних інструментів на спеціальних верстатах. У машинобудуванні обробка металів різанням дуже важлива. Адже без цього процесу не можна зробити ні звичайні машини, ні інші прилади.

Обробка металів різанням практикується і для великих машинних деталей. Наприклад, для роторів гідротурбін. Діаметр їх робочих коліс може перевищувати позначку 9-10 метрів. Також піддаються різанню і ті деталі, які важко розгледіти навіть під мікроскопом. За допомогою обробки елемент отримує потрібну форму, розмір, знаходить необхідну якість поверхні. Від цього показника залежить тривалість служби виробу.

точіння, коли заготовка обертається, а різець повільно йде по її осі; стругання – вони йдуть обидва поступальними рухами. Верстати для них необхідні абсолютно різні.

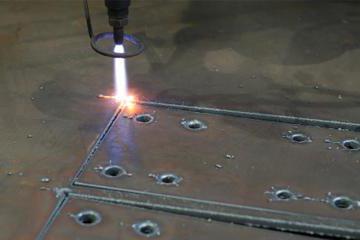

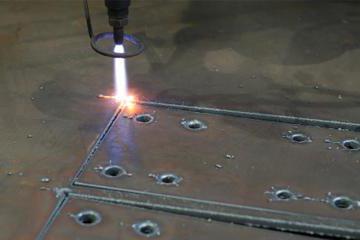

Тоді на зміну їм при створенні верстатів прийшли тверді сплави особливого класу, які здатні зберігати міцність навіть при температурі до 100 градусів. За останні роки процес, в основі якого лежить обробка металів різанням, став ще простіше. Цього вдалося досягти за рахунок використання матеріалів з максимальною стійкістю до високих температур. В залежності від початкової твердості заготовки, наприклад різця, а також виду роботи, вона може бути оброблена з потрібною швидкістю, яка регулюється за допомогою спеціальної коробки. вертикальні; горизонтальні; портальні; поздовжні; зубофрезерні; багатошпиндельні; одношпиндельні та інші. Фахівці з виготовлення обладнання цього виду постійно удосконалюють його, щоб продуктивність обробки металу була більш високою. Матеріал верстатів постійно змінюється, видозмінюється і його конструкція. Як і різець при струганні, фреза виконує аналогічні дії. Але при цьому вона поєднує кілька його типів. І буде працювати більш продуктивно. За рахунок цього фрезерування значно перевершує стругання і поступово витісняє його на виробництвах. алюміній; нержавійку; мідь і багато іншого. Не можна не відзначити і безпека застосування плазмових систем. Вони не використовують для роботи горючі гази, відкритий вогонь, не виділяється багато тепла. Все це значно скорочує можливі ризики для користувачів при роботі з гарячими металами. Зона впливу тепла становить лише 2 міліметри.  Всі характеристики плазмового різання позитивно впливають на витрати при вторинній обробці матеріалів. Роботи проводяться якісно, швидко і універсально. Для вирішення багатьох завдань перераховані переваги є найбільш бажаними, ніж інші.

Всі характеристики плазмового різання позитивно впливають на витрати при вторинній обробці матеріалів. Роботи проводяться якісно, швидко і універсально. Для вирішення багатьох завдань перераховані переваги є найбільш бажаними, ніж інші. сталь; кольорові метали; алюмінієві сплави. Товсті листи теж набагато краще обробляються. Буде простіше працювати зі складними формами металевих деталей і робити отвори в дуже твердих матеріалах з малим діаметром. Тут у плані геометрії можна дати волю своїй фантазії. Система може бути автоматизована. Достатньо для цього створити спеціальний файл з заданою програмою на комп'ютері. Механічних впливів на метал не буде – це також важливо. Також при лазерній обробці помічені наступні переваги: Можливість створення складного контуру різу. Можна обробляти практично будь-який листовий метал незалежно від його теплофізичних характеристик. Висока точність робіт. Різання можлива навіть на легко деформуються і не надто жорстких матеріалах. Висока продуктивність за рахунок застосування великої потужності лазера. Якщо поверхня повинна бути гладкою, то краще використовувати сфокусований промінь з регульованою потужністю. Низькі витрати на обробку. Відсутня необхідність працювати з крайкою після завершення процедури. Наявність прямого та діагонального різання виробів під різними кутами. Можна використовувати товсті металеві листи.

Застосування технології

Розкрій металу за допомогою різання практикується при початкових обдирних роботах і при остаточних операціях, які називають тонкою обробкою. Адже подібні дії іноді потрібно здійснювати, дотримуючись високу точність: аж до часток мікрона. А це дуже маленька величина.Обробка металів різанням практикується і для великих машинних деталей. Наприклад, для роторів гідротурбін. Діаметр їх робочих коліс може перевищувати позначку 9-10 метрів. Також піддаються різанню і ті деталі, які важко розгледіти навіть під мікроскопом. За допомогою обробки елемент отримує потрібну форму, розмір, знаходить необхідну якість поверхні. Від цього показника залежить тривалість служби виробу.

Теорія різання

Така наука вивчає розкрій металу подібним способом. Вона з'явилася ще в кінці XIX століття. Досі нею займаються як в Росії, так і за її межами. Ключове питання – це швидкість знімання стружки за допомогою верстата, щоб стійкість різця була максимальною. Багатьом може здатися, що досягти високих швидкостей не так вже і важко. Але це не так. Вся справа в тому, що обробка металів різанням розвиває тепло. Воно нагріває і розм'якшує інструмент для роботи, ризикуючи вивести його з ладу. Дуже важливо вибрати правильне охолодження для різця. Але воно не завжди вирішує проблему. До того ж може навіть пошкодити метал. Тому швидкість роботи залежить частково від того, наскільки правильний був вибраний верстат. Інструмент для обробки металу різанням має набуватися з урахуванням властивостей матеріалу та його властивостей.Особливості застосування верстатів

Металорізальні верстати поділяються на типи. Вони відрізняються за використовуваного інструменту. Також технологія обробки металів різанням з їх допомогою різна. Найчастіше використовується різець. З його допомогою можна виконувати операції будь-якої складності. Всі інші інструменти є або його модифікацією, або поєднанням декількох типів. Існує дві найбільш поширені схеми роботи:Особливості різання металів

Як було сказано раніше, даний процес може відбуватися нетипово. І існують різні способи обробки металів різанням, під які передбачено використання того чи іншого обладнання. Крім точіння і стругання, до поширеним методам роботи відносяться фрезерування і шліфування. Проте перший спосіб – найбільш популярний. Механічна обробка металів різанням різними методами має чимало спільного з заточенням. Тому якщо навчитися цього способу, то з іншими в майбутньому проблем точно не виникне. І все буде дуже просто в плані роботи. Нижче наведемо особливості використання верстатів різного типу.Застосування токарних верстатів

Обладнання для різання буває різним. Один з ключових типів верстатів – це токарний. Його застосування практикувалося ще в стародавні часи. Тоді його приводили в дію завдяки мотузковим пристосувань на зразок лука для стрілянини. В такій сфері, як різання металів, токарна обробка в нинішній час застосовується з метою виготовлення машинних деталей. Причому це робиться настільки точно і швидко, що механічним шляхом таких цілей досягти не вдасться. Основою верстата цього типу є станина. Заготовку потрібно затиснути між центрами задньої і передньої бабки або ж в патроні. В супорті закріпіть різець. Встановіть за допомогою спеціальної коробки, нагадує автомобільну, необхідну швидкість обертання для різання. На інструменті присутній ходової валик, який приходить в рух від неї і зміщує супорт разом з різцем. Якщо крім нього варто ходовий гвинт, то тоді допомогою такого верстата можна виконувати нарізку. Коли ж присутній поворотна головка замість задньої бабки, інструмент називається токарно-револьверних. Такий верстат для різання може виконувати різні види роботи. Для обробки виробів з великим діаметром використовують такі інструменти, як лоботокарный або карусельно-токарний апарат. Існують і інші його види.Підвищення стійкості токарного верстата

Фахівці постійно працюють над тим, щоб відшукати підходящі матеріали, здатні підвищити стійкість робочого інструменту для різання металу. Раніше верстати виготовляли на основі простих вуглецевих сталей, що володіють нескладним складом з точки зору хімії. Після цього стали застосовуватися матеріали з підвищеним вмістом вольфраму. З їх допомогою можна було різати метали набагато швидше. Тому їх стали називати швидкорізальними. Проте і вони з часом перестали задовольняти фахівців у галузі машинобудування.Тоді на зміну їм при створенні верстатів прийшли тверді сплави особливого класу, які здатні зберігати міцність навіть при температурі до 100 градусів. За останні роки процес, в основі якого лежить обробка металів різанням, став ще простіше. Цього вдалося досягти за рахунок використання матеріалів з максимальною стійкістю до високих температур. В залежності від початкової твердості заготовки, наприклад різця, а також виду роботи, вона може бути оброблена з потрібною швидкістю, яка регулюється за допомогою спеціальної коробки.

Фрезерування як вид обробки металу

Такий метод роботи досить широко розповсюджений і є досить високопродуктивним. Він здійснюється за допомогою спеціального фрезерного апарату. Верстати з ЧПУ (числовим програмним управлінням) використовуються все частіше. Залежно від місця розміщення супорта вони поділяються на кілька видів:Особливості шліфування

Верстати для цього типу обробки використовуються для шліфування поверхонь всередині і зовні круглої форми, різних площин, бесцентровой обробки, різьб, зубчастих коліс і багато чого іншого. Такий інструмент для металів відноситься до категорії найбільш продуктивних. Крім спеціального верстата, існує ще одне пристосування. Це шліфувальний круг, який включає в себе велику кількість маленьких ріжучих елементів. Вони, в свою чергу, скріплені спеціальним сполучною пристосуванням. І кожна частинка сама по собі є різцем. Як бачите, ми розглянули обладнання для металевої обробки. Нижче ознайомимося з більш сучасними методиками, що дозволяють здійснювати його розкрій.Особливості технології плазмового різання

Є кілька методик, використовуваних для низьковуглецевих металів. Але плазмова різка вважається однією з продуктивних. Тому на її особливості і переваги варто зупинитися більш докладно. Технологія процесу стрімко та постійно розвивається. Плазмове різання металів широко застосовується в різних виробничих сферах: починаючи від будівництва будинків і закінчуючи машинобудуванням. Поряд з киснево-газовим методом, вона вважається досить перспективною.Ключові переваги

Спосіб плазмового різання металів має велику кількість переваг. Одне з них – це швидкість роботи. Найчастіше заготовки для розкрою мають товщину до 25 мм. В цьому випадку швидкість їх обробки приблизно в два рази і навіть більше перевищує аналогічну при використанні різання киснево-газового типу. І варто додати, що при помітному зменшенні товщини листа металу, вона може перевищувати її і в 12 разів. Таке переваги здатне істотно підвищити продуктивність роботи і заощадити час. Інша перевага методу – це висока і якісна швидкість запису. Ця характеристика є дуже важливою при різанні металевих виробів. При плазмовому методі вона становить близько 2 секунд. Для порівняння: газова різка з киснем – 30 відповідно за умови дотримання температури в 1 тисячу градусів як мінімум. Короткий взаємодія інструменту з металом добре насамперед тим, що за пару секунд матеріал не встигне деформуватися, як це може статися в іншому випадку. Іншим безперечною перевагою плазмового методу можна назвати мінімальна кількість окалини при роботі. Її можна легко видалити. Системи для різання також легко управляються і допомагають забезпечити потрібну висоту інструменту і хорошу швидкість.Економія часу і коштів

Плазмова різка також передбачає одночасну роботу з кількома листами, що значно економить час. При цьому методі можна обробляти різні види матеріалів:

Особливості лазерного методу

На сьогоднішній день в області обробки металевих виробів впроваджено чимало технологій. Вони дозволяють значно полегшити роботу дизайнерів, будівельників та інших фахівців, чия робота так чи інакше пов'язана з цим процесом. Різка лазером в даний час вважається найбільш просунутою. Вона дозволяє отримати величезні можливості при виготовленні металевих виробів в плані дизайну і всіляких конфігурацій. Така перспективна методика є досить молода, але вже широко поширюється. Різка лазером металу здійснюється за допомогою сфокусованих технічно потужних спеціальних установок. Вони відрізняються високою променевої концентрацією. І здатні розтрощити не тільки алюміній або мідь, але також дерево і інші матеріали.Опис методу

При такому способі різання на поверхні металу з'являються оксиди. Вони збільшують процес поглинання енергії і здатні підтримати температуру до точки плавлення. В контактному місці лазерний промінь створює максимальні температурні показники, внаслідок чого матеріал починає плавитися. А от за межами вказаної зони лише нагрівається. Разом з цим йде подача активного газу, найчастіше це кисень. Він видуває продукти горіння і дозволяє значно збільшити швидкість різання. Кисень нагріває кілька шарів допомогою видалення рідкого металу і окислів. Все це відбувається в той час, поки матеріал не прорізається на всю свою глибину. Адже струмінь газу поруч з лініями поділу здатна активно охолоджувати його. Невелика зона термічного впливу може забезпечити створення на невеликих відстанях один від одного (близько 0 2 міліметри) кромок, розташованих паралельно. Дуже часто з метою досягнення тієї чи іншої точності при операції розкрою з'являється необхідність впровадження автоматизованого управління за допомогою комп'ютера. У таких випадках можна запрограмувати створення того чи іншого виробу в готовому вигляді. Для лазерного різання листових металів найчастіше застосовується апаратура на основі твердотільних і газових інструментів. Зріз матеріалу при цьому виходить ідеально рівним. Ніяка механічна обробка металів різанням не може забезпечити таку точність з урахуванням оперативного виконання та з мінімальною кількістю відходів. В основному для обробки листового металу використовують апарати на основі газових і твердотільних лазерів. Лазерний зріз металу буде ідеально рівною. Він вийде без деформацій, які присутні при механічному розрізі. До того ж технологія лазерного різання дозволяє домогтися істотної точності роботи, мінімальних відходів і швидкого виконання.Переваги методу

На ринку розкрою металевих виробів лазерна різка є однією з найбільш затребуваних. Вона значною мірою зробила роботу з твердосплавними матеріалами більш простий. Адже вони досить складні в плані обробки і часто могли погіршитися після таких маніпуляцій. Для лазерного різання краще всього підійдуть:Газовий спосіб

Розглянемо досить поширений метод впливу на метал, який активно застосовується вже багато років. Це газова різка. Вона досить популярна і економічно вигідна. По-іншому її називають ще кисневої, оскільки в цьому випадку процес впливу на метал має термічний характер. Йде струмінь кисню після закінчення роботи і видаляє залишки рідкого оксиду. Для початку верхня кромка деталі підігрівається. У залежності від хімічного складу матеріалу (наприклад сталі) температура її займання може коливатися в межах від 1000 до 1200 градусів. Газова різка може бути застосована для обробки среднелегированной, низьколегованої або вуглецевої сталі. Товщина металевого листа або іншого виробу має становити максимум 300 міліметрів. Газокисневе методика обробки металу має свої переваги:Існує стандарт роботи?

Багато хто цікавиться, чи має обробка металів різанням ГОСТ або інші стандарти стосовно виконання обробки конструкцій. Так, згідно з існуючими правилами і критеріями, подібний процес має свої завдання. Насамперед деталей повинна бути надана та чи інша конфігурація і розміри. Цього вимагає використовується технологічна документація. Наприклад, затверджений проект будівництва об'єкта. Також оброблювана поверхня повинна бути завжди чистою згідно з прийнятими стандартами. У ГОСТах перераховані механічні способи обробки металів різанням, включаючи точіння, свердління, фрезерування, а також довбання, протягання. Також вказана і фінальна обробка виробів. Кожному виду механічної обробки металів відповідає не тільки певне обладнання, але й порядковий номер. Як ми побачили, існує чимало способів механічної та автоматизованої обробки виробів з метою їх розкрою. Все це широко використовується при будівництві, машинобудуванні, ремонті та інших сферах. Методики постійно удосконалюються і доповнюються новими, створюється сучасне обладнання, яке щоразу робить процес все більш простим.Схожі добрі поради по темі

Гнуття металу: технології, обладнання та інструменти

Гнучка металу – надзвичайно поширена операція на машинобудівних виробництвах. Властивість металів зберігати залишкову деформацію було відкрито ще

Що і як продавати в Інтернеті: способи, поради

Ведення власного бізнесу в інтернеті - питання дуже цікаве. Нерідко тут відбуваються продажу. Що і як продавати в Мережі? Кращі поради, рекомендації

Чим знежирити поверхню перед склеюванням: способи

Чим знежирити поверхню перед склеюванням? Існує безліч способів. Починати обробку слід з тестування кошти на невеликій ділянці.

Машина плазмового різання з ЧПУ. Верстати та обладнання

На підприємствах використовуються різні способи розкрою металу. Ця операція може проводитися механічним шляхом, за допомогою газу, лазера і т. д. Але

Термообробка сталі. Види термічної обробки металів

Термообробка сталі (ТО) є дуже важливою заключною операцією при виготовленні деталей і інструментів. Вона наділяє їх потрібними механічними

Фреза по металу: основні типи та особливості вибору

Фреза по металу являє собою особливий інструмент для різання металевих заготовок, робота якого заснована на поступально-обертальних рухах.