Гнуття металу: технології, обладнання та інструменти

Гнучка металу – надзвичайно поширена операція на машинобудівних виробництвах. Властивість металів зберігати залишкову деформацію було відкрито ще стародавніми людьми. І сьогодні ця особливість залізовуглецевих сплавів та інших металевих матеріалів активно використовується не тільки для додання листового матеріалу необхідної форми з використанням високотехнологічного сучасного обладнання, але і при проведенні деяких видів робіт у домашніх (кустарних) умовах.

Варто скасувати, що не кожна складна поверхню обов'язково отримана гнучкої металу. Поряд з даною технологією відомі і давно застосовуються в промисловості також і обробка металу різанням, лиття в піщані форми і в кокіль, так зване екструдування, прокат та інші методи формування об'ємних поверхонь.

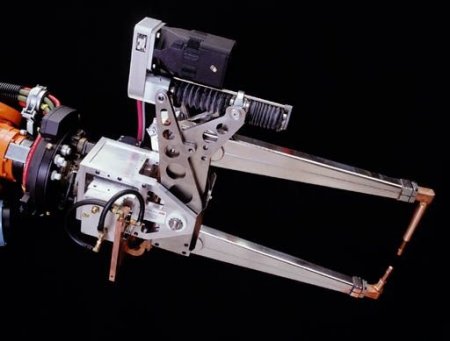

До недоліків даної технології відноситься обмеження по товщині згинального листа сталі, а також певні обмеження за хімічним складом матеріалів та попередньої термічної і хіміко-термічної обробки виробів. Так, для гнуття металу з товстими стінками його необхідно попередньо розігріти, щоб матеріал «потік». Температура, при якій сталь і сплави на основі заліза стають податливими і добре деформуються, для кожного матеріалу різна. Існують спеціальні марки сталей, які стійкі до дії високих температур і зберігають високі механічні властивості. ротаційні машини: рівний лист запускається між обертовими валками і вигинається; поворотні верстати: один кінець листа жорстко кріпиться до нерухомої балці, а інший – до поворотного механізму; поворотна балка приводиться в рух, і лист згинається; прес з гідравлічним (рідше з пневматичним) приводним механізмом: листовий матеріал кладе на нижню форму, а зверху зі значним зусиллям притискається друга півформа; в результаті лист видавлюється і набуває обрисів форми.

В основному на промислових виробництвах реалізована гнучка металів пресом. Гідравлічний агрегат здатний розвивати дуже велике зусилля і згинати навіть товстостінні вироби. Робота на такому пресі пов'язана з ризиком отримання травм і навіть з ризиком для життя. Тому одну одиницю верстатного обладнання обслуговують мінімум дві людини. А робочий хід може здійснюватися лише в тому випадку, якщо обидва робочих натиснуть на відповідні кнопки.

Загальні положення

Гнуття металу полягає у зміні форми вихідного матеріалу (лист сталі, пруток прокату тощо). Причому сучасні технології дозволяють видавлювати з тонколистового матеріалу неймовірно складні поверхні (наприклад, елементи кузова автомобілів). На підприємствах дані роботи здійснюються спеціальними верстатами для згинання металу. Подібне обладнання має дуже високу продуктивність і здатне випускати величезну кількість виробів в одиницю часу.Варто скасувати, що не кожна складна поверхню обов'язково отримана гнучкої металу. Поряд з даною технологією відомі і давно застосовуються в промисловості також і обробка металу різанням, лиття в піщані форми і в кокіль, так зване екструдування, прокат та інші методи формування об'ємних поверхонь.

Технологія гнуття металу: основні положення

Даний процес дозволяє отримувати складні за формою поверхні без застосування зварювальних з'єднань, що значно покращує ряд важливих експлуатаційних показників виробу (насамперед опір корозії і відсутність протікання процесів знеміцнення і розвитку відпускної крихкості для ряду матеріалів), а також позитивно позначається на економічних показниках виробництва. При проведенні ремонтних робіт також часто виникає необхідність в наданні листового матеріалу або прутку необхідної форми. Принцип і фізичні основи процесу не відрізняються, але в побуті застосовується примітивне обладнання.До недоліків даної технології відноситься обмеження по товщині згинального листа сталі, а також певні обмеження за хімічним складом матеріалів та попередньої термічної і хіміко-термічної обробки виробів. Так, для гнуття металу з товстими стінками його необхідно попередньо розігріти, щоб матеріал «потік». Температура, при якій сталь і сплави на основі заліза стають податливими і добре деформуються, для кожного матеріалу різна. Існують спеціальні марки сталей, які стійкі до дії високих температур і зберігають високі механічні властивості.

Технологічні можливості обладнання

На ринку представлено величезну кількість всіляких пристосувань і верстатів для здійснення процесу згинання сталевих матеріалів. Вони дозволяють отримувати з сталевого листа профілі складних форм. Усі види обладнання для гнуття металів можна класифікувати наступним чином:Гнуття металу в умовах промислового виробництва. Особливості

На сучасному етапі технологічного розвитку суспільства у виготовленні практично будь-якого складного і не дуже вироби в тій чи іншій мірі застосовується гнучка металу: металеві труби, елементи сталевого каркаса будівель, автомобілі, пружини, ресори і т. д. Обладнання для здійснення згинання відрізняється великою різноманітністю, в тому числі і за принципом дії: від високотехнологічних високошвидкісних пресів видавлювання до відомих вже кілька сот років валиків.В основному на промислових виробництвах реалізована гнучка металів пресом. Гідравлічний агрегат здатний розвивати дуже велике зусилля і згинати навіть товстостінні вироби. Робота на такому пресі пов'язана з ризиком отримання травм і навіть з ризиком для життя. Тому одну одиницю верстатного обладнання обслуговують мінімум дві людини. А робочий хід може здійснюватися лише в тому випадку, якщо обидва робочих натиснуть на відповідні кнопки.

Гнучка в домашніх умовах

Для додання металу потрібної форми наявність складного і дорогого устаткування зовсім необов'язково. Якщо товщина стали порівняно невелика (до 3 міліметрів) і в ній міститься трохи вуглецю, то з неї можна отримати виріб складної форми і в домашній майстерні. В якості верстата для гнуття металу можна використовувати звичайні слюсарні лещата з молотком, а для завивки спіралей із дроту або тонкої смуги користуються так званою равликом. Конструкція равлики не відрізняється складністю. Її можна виготовити самостійно.Рекомендації досвідчених майстрів

Холодна деформація супроводжується виникненням величезної кількості дислокацій, що призводить до появи значних напружень. Для виробів, які не зазнають значних навантажень у процесі експлуатації (покрівля, залізні труби і інші елементи) це не критично. А ось для відповідальних виробів, вузлів агрегатів подібні напруги можуть послужити концентратором руйнівних сил. Тому вироби такого типу в обов'язковому порядку повинні піддаватися рекристаллизационному відпалу, який нормалізує структуру і знімає згубні напруги. Величина напруг і утворюються пустот і досі між зернами металу безпосередньо залежить від радіуса кривизни, а значить, і від застосовуваного інструмента для згинання металу. Цей параметр відноситься до категорії довідкових даних і залежить від хімічного складу сталі, а також від товщини листового матеріалу. Якщо радіус кривизни не перевищує допустимого значення, то виріб допускається до роботи після випробувань на міцність контрольного зразка.Схожі добрі поради по темі

Діаметри свердла по металу. Набір свердел

Від вибору інструменту багато в чому залежить кінцевий результат роботи. Тому в арсеналі майстра завжди повинні бути найнеобхідніші різновиди

Брухт чорного металу. Вигода повторного переплавлення

У статті розповідається про те, що таке брухт чорного металу, з-за чого він утворюється і як його повторно застосовують у промисловості.

Машина плазмового різання з ЧПУ. Верстати та обладнання

На підприємствах використовуються різні способи розкрою металу. Ця операція може проводитися механічним шляхом, за допомогою газу, лазера і т. д. Але

Розкладний ніж: особливості конструкції

Розкладний ніж - це виріб, який привертає увагу широкої сферою застосування - від побутових потреб до самооборони. Різновиди клинка дають можливість

Контактне зварювання своїми руками з мікрохвильовки

У даній статті буде розказано про те, що таке контактне зварювання, своїми руками, як її зробити, для яких цілей використовувати. Але все, що

Холодне зварювання металу: інструкція, ціна, відгуки

Холодне зварювання металу є одним із способів з'єднання між собою двох поверхонь, не використовуючи при цьому впливу великих температурних режимів.