Токарна обробка. Види токарних робіт

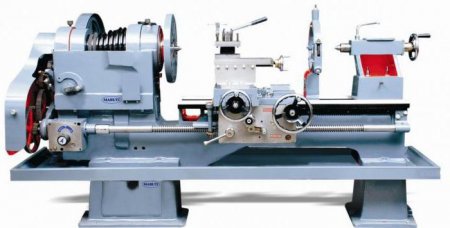

Токарна обробка – найбільш поширений тип обробки виробів з металу. Деталі, що мають форму тіл обертання, складають значну частку продукції машинобудівних виробництв і входять до складу більшості машин і механізмів.

Згідно типових маршрутів обробки і залежно від конструктивно-технологічних особливостей і величини виробничої партії тіла обертання можуть оброблятися на різних типах токарних верстатів з ручним керуванням і з ЧПУ при використанні як стандартної, так і спеціальної технологічної оснастки.

До XIX сторіччя створили потужні верстати, повністю виконані з металу, які стали основою набирав обертів машинобудування. Слідом за масової электрофикацией верстати обзавелися електродвигунами, фактично прийнявши сучасну форму. Наступний значний еволюційний етап пов'язаний з впровадженням автоматизації і комп'ютеризацією. токарно-гвинторізних; токарно-револьверних; з ЧПУ; багатоцільових; багатошпиндельних; многорезцових напівавтоматах. При цьому в залежності від концентрації технологічних переходів (послідовна, паралельна та послідовно-паралельна) застосовуються одно - або багаторізцеві налагодження з використанням стандартних або спеціальних і допоміжних ріжучих інструментів.

Обробка на токарних верстатах отворів проводиться як шляхом одноинструментной послідовної обробки, так і з використанням багатошпиндельних головок і комбінованих осьових інструментів. максимальний діаметр; довжина; необхідна точність; шорсткість поверхні. Різноманіття токарних верстатів призводить до зростання числа конкуруючих варіантів техпроцесу. Наприклад, користуючись схемою формування конкуруючих варіантів обробки валів, можна сформувати 20-30 можливих варіантів обробки ступінчастого вала. Тому необхідно вибрати правильний (оптимальний) токарний верстат, що забезпечує мінімальну трудомісткість при максимальної економічної ефективності. При виборі варіанту ТП також враховуються обсяг випуску продукції та інші виробничі умови. продуктивність праці; прибуток; собівартість продукції; інтенсивність та ефективність використання фінансових ресурсів; матеріало - і енергоємність продукції; рентабельність; фондомісткість і фондовіддача; коефіцієнт використання устаткування та інші. Важливим завданням є забезпечення конкурентоспроможності продукції з урахуванням постійно зростаючих вимог до якості виробів та обмеження витрат трудових, матеріальних, фінансових і енергетичних ресурсів.

Найменування заготовки

Класифікація

Вироби

Циліндричні деталі обертання

Втулки

Втулки, вкладиші, букси, гільзи

Вали

Вали, валики, осі, штоки, цапфи, пальці, штифти

Плоскі деталі обертання

Диски

Диски, кільця, маховики, шківи, фланці

Багатоосний деталі

Ексцентричні вироби

Колінчасті вали, ексцентрики

Деталі обертання з перехресними осями

Хрестовини

Хрестовини, арматура

Інші заготовки

Зубчасті колеса

Одне - і многовенцовие зубчасті колеса, вінці зубчасті колеса, вали, колеса-диски

Фасонні кулачки

Ходові гвинти і черв'ячні вироби

Кріплення

Болти, гайки, гвинти

патронні; центрові; патронно-центрові; карусельні. Центрові верстати (складають близько 10 % від усіх верстатів з ЧПУ) служать для зовнішньої обробки валів, включаючи нарізування різьби різцем (найбільший діаметр D max заготовки 250-380 мм). Патронні верстати (близько 40 %) застосовують для обробки (зовнішньої і внутрішньої) втулок, фланців та інших. Крім обточування, розточування і підрізування торців токарна обробка може на цих верстатах доповнюватися свердлінням, зенкерованием, розгортанням, нарізанням різьби мітчиками, плашками, а також нарізанням зовнішньої та внутрішньої різьби різцем (D max 160-1250 мм). Патронно-центрові (близько 35 % парку ЧПУ-верстатів) поєднують технологічні можливості перших двох груп. Їх використовують для патронного і центровий обробки деталей D max 160-630 мм. Для обробки виробів типу фланців, дисків і корпусів великих розмірів застосовують карусельні верстати.

Коротка характеристика

Сучасне машинобудування характеризується широкою номенклатурою виробів, при цьому нестабільністю величини виробничої партії деталей, яка змінюється від декількох штук до декілька тисяч або десятків тисяч. Технологічний процес (ТП) обробки тіл обертання відрізняється різноманітністю технологічних операцій, маршрутів обробки та металорізального устаткування, застосовуваного при їх виготовленні.Згідно типових маршрутів обробки і залежно від конструктивно-технологічних особливостей і величини виробничої партії тіла обертання можуть оброблятися на різних типах токарних верстатів з ручним керуванням і з ЧПУ при використанні як стандартної, так і спеціальної технологічної оснастки.

Історія

Токарна обробка деталей на спеціалізованих верстатах відома з VII століття до н. е. Перші механізми були примітивними: між двома центрами встановлювалася кістяна або дерев'яна заготовка. Одна людина (як правило, раб) крутив виріб, а майстер, утримуючи в руках різець, знімав шар стружки. Процедура була довгою і трудомісткою. Після епохи занепаду (раннє Середньовіччя), у XIV столітті, токарні роботи вже проводилися на механізмах, де обертання заготівлі надавали за допомогою ножного приводу. До XVI століття верстати обзавелися центрами з металу і люнетом. Стало можливим надавати виробам складну форму – аж до кулі, проте механічний привід не забезпечував належної потужності. У XVIII столітті зусиллями російського винахідника Нартова була вирішена задача жорсткого кріплення різця, що дозволило точно нарізати різьблення, складні візерунки і т. д.До XIX сторіччя створили потужні верстати, повністю виконані з металу, які стали основою набирав обертів машинобудування. Слідом за масової электрофикацией верстати обзавелися електродвигунами, фактично прийнявши сучасну форму. Наступний значний еволюційний етап пов'язаний з впровадженням автоматизації і комп'ютеризацією.

Види токарних робіт

Обробка тіл обертання виконується на верстатах:Обробка на токарних верстатах отворів проводиться як шляхом одноинструментной послідовної обробки, так і з використанням багатошпиндельних головок і комбінованих осьових інструментів.

Вибір техпроцесу

Визначальний вплив на вибір типу токарних верстатів має величина виробничої партії деталей та її конструктивно-технологічні особливості:Техніко-економічні показники

Токарна обробка металу об'єднує два визначальні чинники – технічну можливість та доцільність. В умовах багатономенклатурного виробництва, яке характеризується нестабільністю об'єктів і величини виробничих партій деталей, вибір вигідного варіанту техпроцесу з числа конкуруючих є складною і трудомісткою задачею, яка потребує проведення великої кількості розрахунків, пов'язаних з визначенням техніко-економічних показників. Основними показниками діяльності машинобудівних підприємств є:Типи оброблюваних деталей

Токарний верстат дозволяє обробляти заготовки типу тіл обертання:Найменування заготовки

Класифікація

Вироби

Циліндричні деталі обертання

Втулки

Втулки, вкладиші, букси, гільзи

Вали

Вали, валики, осі, штоки, цапфи, пальці, штифти

Плоскі деталі обертання

Диски

Диски, кільця, маховики, шківи, фланці

Багатоосний деталі

Ексцентричні вироби

Колінчасті вали, ексцентрики

Деталі обертання з перехресними осями

Хрестовини

Хрестовини, арматура

Інші заготовки

Зубчасті колеса

Одне - і многовенцовие зубчасті колеса, вінці зубчасті колеса, вали, колеса-диски

Фасонні кулачки

Ходові гвинти і черв'ячні вироби

Кріплення

Болти, гайки, гвинти

Обробка ступінчастих валів

Токарна обробка валу може проводитися за допомогою токарного, токарно-копіювального, горизонтального многорезцового верстата, вертикального одношпиндельного і многошпиндельного автомата, верстата з ЧПУ. Встановлюють вал в центрах верстата або закріплюють у патроні (планшайбі). Короткі заготовки, виливки, поковки закріплюють у трехкулачковом і рідше в четирехкулачковом патронах. Вали з відношенням довжини до діаметра більше 12 обточують з використанням рухливих і нерухомих люнетів. Зазвичай на многорезцових верстатах передбачені два супорти (задній, передній). Передній призначений для поздовжнього обточування заготовок. Задній супорт – для підрізання торців, прорізання канавок, фасонної обточування. Кількість різців на мульти-супортах може досягати 20. Руху супортів автоматизовані.Нарізування різьби

У конструкціях валів зустрічаються зовнішні і внутрішні кріпильні різьби. Токарна обробка здійснюється спеціальними різьбовими різцями. Верстати повинні мати швидкий реверс шпинделя для швидкої зміни напряму обертання робочого на протилежне, коли різьблення буде нарізана до потрібної глибини. При нарізуванні глухих різьб які самовимикаються використовують патрони. Зовнішні різьби нарізають резьбонарезними головками, гребінцями, різьбовими різцями і іншими методами. Калібрування різьби виконують плашками з доводочними ріжучими крайками.Нарізання черв'яків

Гвинтова поверхня черв'яків в залежності від серійності може бути нарізана з допомогою токарного або профільного токарно-гвинторізного верстата. Різці для токарного верстата вибирають з прямолінійним профілем. Потрібний профіль витка при цьому забезпечується відповідною установкою різця. При великосерійному виробництві черв'яки нарізають кільцевої різцевого головкою. Під час чистового нарізуванні черв'яків з невеликим модулем використовуються спеціальні пружні різці. Для однозаходной заготовок, що мають малий кут (до 7 градусів) підйому гвинтової лінії різцю надають профіль, відповідний профілю западини черв'яка.Обробка корпусів

За допомогою карусельно-токарних верстатів здійснюють точіння корпусних деталей парових турбін, великогабаритних вентилів, електродвигунів, компресорів, планшайб верстатів, відцентрових насосів, генераторів і т. д. Використання простого і дешевого інструменту – різців – дозволяє знімати за робочий хід до 15 мм, встановлювати відносно високі режими різання, виконувати безперервну обробку. В результаті токарні роботи стають більш продуктивними. Оброблювані заготовки зі складною просторовою формою або формою тіл обертання з внутрішніми або зовнішніми конічними, циліндричними поверхнями, перпендикулярними торцями порівняно просто отримувати шляхом точіння.Токарна обробка ЧПУ

Верстати токарні з числовим програмним управлінням є одними з найпоширеніших видів обладнання сучасного серійного машинобудівного виробництва. Істотною перевагою верстатів з ЧПУ порівняно з іншими верстатами, що працюють в автоматичному і напівавтоматичному режимах, є малі витрати часу та матеріальні перехід від оброблюваної партії деталей до наступної. В даний час у машинобудуванні поширилося використання верстатів з ОПК (оперативним програмним управлінням). У цих пристроях програма може вводитися безпосередньо з клавіатури пульта управління відладчиком-оператором.Технологічні можливості

Верстати з ЧПУ класифікуються за розташуванням осі обертання шпинделя (горизонтальні, вертикальні), розташуванню направляючих (вертикальні, горизонтальні, вертикальні), структури інструментальної системи (з револьверною головкою або інструментальним магазином), виду робіт:Висновок

Використовуючи методи токарної обробки, можна виточувати різноманітні вироби, що мають форму обертання, з необхідними характеристиками. Великий парк токарних верстатів дозволяє виготовляти як мініатюрні деталі, так і величезні – для енергетики, важкого машинобудування, суднобудування та інших галузей.Схожі добрі поради по темі

Найпоширеніший оброблювальний центр з ЧПУ

Поширений оброблювальний центр з ЧПУ має більше чотирьох осей переміщення і потужний обчислювальний контролер. Цикл різання на таких верстатах

Масло збройне: основні типи

Збройове мастило виступає незамінною основою для виконання профілактичних процедур, спрямованих на зниження передчасного зносу деталей озброєння.

Карусельні верстати токарні. Верстат з ЧПУ для обробки металу: характеристики

Карусельні верстати токарні використовуються на підприємствах різної спеціалізації. Призначені в основному для обробки деталей великого діаметру і

Фрезерні верстати по металу. Обладнання для обробки металу

Фрезерування - це один з найпоширеніших методів обробки деталей. Таким способом обробляють прості і фасонні поверхні заготовок з різних матеріалів.

Фреза по металу: основні типи та особливості вибору

Фреза по металу являє собою особливий інструмент для різання металевих заготовок, робота якого заснована на поступально-обертальних рухах.

Робочий інструмент - токарний різець

Величезна кількість використовуваних для обробки металу інструментальних засобів містить у своїй основі один загальний елемент - клинову форму. Для